Suscríbase ahora y reciba las últimas entradas del blog directamente en su bandeja de entrada.

Cómo proteger los instrumentos a presión de los distintos tipos de corrosión

Las industrias en las que intervienen líquidos, como la química/petroquímica, el petróleo y el gas, y el agua/aguas residuales, se enfrentan constantemente a la corrosión. Conocer los distintos tipos de corrosión y cómo se producen es el primer paso para proteger los instrumentos de proceso de sus efectos nocivos.

Como autoridad líder en instrumentación de presión y temperatura, Ashcroft® ofrece valiosos conocimientos sobre la corrosión y su impacto en las empresas. Este artículo explora los diferentes tipos de corrosión, los factores que influyen en los ambientes corrosivos, y la importancia de la selección de materiales compatibles para la instrumentación de procesos. Además, descubra las consideraciones clave para la elección de instrumentación de presión capaz de soportar duras condiciones corrosivas.

Cómo se produce la corrosión.

La corrosión puede producirse en cualquier aplicación en la que intervenga un líquido (desde agua hasta productos químicos). Por ejemplo, si imagina que un bloque de hierro, acero o cualquier otro componente de su proceso entra en contacto con una gota de agua, se produce una reacción en cadena:

- El hierro reaccionará con el agua, dando lugar a la formación de óxidos de hierro y liberando electrones en el proceso.

- Los electrones reaccionan con el oxígeno de la atmósfera y el agua para formar iones de hidróxido.

- Estos iones se combinan con el hierro ya presente en la solución para crear hidróxidos de hierro.

- Los hidróxidos de hierro acaban deshidratándose y transformándose en óxidos de hierro, conocidos comúnmente como óxido.

Si consigue que el hierro u otro metal permanezca seco, podrá evitar eficazmente este tipo de corrosión. En las aplicaciones químicas, es probable que el propio líquido sea corrosivo.

Tres factores que pueden afectar a la corrosión.

Cuando se trata de seleccionar materiales para instrumentos de presión y temperatura, sus propiedades únicas desempeñan un papel crucial. El uso previsto y las características funcionales determinan qué material es el más adecuado para el trabajo. He aquí tres consideraciones clave para elegir el material adecuado:

Composición

Las aleaciones se crean combinando dos o más elementos metálicos para formar un nuevo metal con propiedades específicas. Es esencial tener en cuenta que ciertos elementos de una aleación pueden hacerla vulnerable cuando se expone a sustancias agresivas. Por ejemplo, las aleaciones que contienen cobre pueden ser atacadas por el amoníaco concentrado, mientras que el acero con alto contenido en carbono es susceptible al sulfuro de hidrógeno que se encuentra en el gas y el crudo agrios. Paradeterminar la compatibilidad de las aleaciones con las sustancias corrosivas, los ingenieros pueden basarse en los datos disponibles en las normas y guías de corrosión.

Temperatura

La temperatura desempeña un papel importante en las reacciones químicas, ya que las acelera o las ralentiza. En algunos casos, ciertas temperaturas pueden impedir por completo las reacciones. Por ejemplo, los artefactos recuperados de las frígidas profundidades de los Grandes Lagos suelen presentar una corrosión mínima debido a la fría temperatura del agua.

Aunque las bajas temperaturas pueden inhibir la corrosión, también pueden afectar a las propiedades físicas, haciendo que los metales sean más propensos a la fragilidad. A la inversa, el calor extremo puede acelerar las reacciones de corrosión. Por tanto, la elección de la aleación puede variar en función del clima, y las instalaciones en distintos lugares requieren consideraciones específicas.

Propiedades físicas

Resistencia, dureza, densidad, maleabilidad y punto de fusión son propiedades físicas esenciales de los metales que deben tenerse en cuenta. Estas propiedades son cruciales para combatir la corrosión, ya que pueden restringir el uso de materiales no corrosivos que carezcan de otros atributos necesarios. Por ejemplo, aunque el Hastelloy® C276 presenta una excelente resistencia a la corrosión en diversos entornos, puede no ser adecuado para contactos eléctricos debido a su escasa conductividad.

Diferentes tipos de corrosión.

Comprender los matices de los distintos tipos de corrosión es crucial para mantener la integridad y la seguridad de las estructuras y los equipos en diversas industrias. Tenga en cuenta que los dos primeros que se enumeran a continuación no se clasifican necesariamente como corrosión, sino más bien como fenómenos de "desgaste" que pueden preparar el terreno para la corrosión:

- Frotamiento. Comienza en el momento en que se produce el contacto entre metales en sus superficies, lo que puede acelerar la corrosión cuando se produce el desgaste. Por ejemplo, el desgaste puede producirse en el punto donde se unen dos bridas, ya sea por la compresión de los pernos o por el movimiento de los revestimientos de las bridas, lo que hace que el material se corroa mucho más rápido.

- Erosión. Esto puede ser causado por partículas abrasivas en una solución que puede rayar tuberías de proceso o instrumentación y dar lugar a un fallo prematuro.

- Galvánica o electroquímica. Se produce cuando metales distintos interactúan en presencia de un electrolito, lo que provoca la oxidación del material menos resistente a la corrosión o menos noble, que sufre la mayor parte de la corrosión. El otro metal, más resistente a la corrosión o más noble, permanecerá prácticamente libre de daños.

- Picaduras. Este deterioro supone una amenaza a menor escala al penetrar en la capa pasiva de un material como el acero inoxidable, lo que forma depresiones o agujeros a través de la superficie metálica. A veces son difíciles de ver porque pueden estar cubiertas por óxido superficial, pero pueden comprometer la resistencia del metal y provocar un fallo prematuro.

- Hendidura. Suele ser el resultado de un defecto de diseño o fabricación que permite que los medios corrosivos se acumulen y queden atrapados en espacios reducidos. La exposición prolongada hace que la sustancia corrosiva erosione el metal. Esto suele ocurrir en zonas donde las soldaduras no se han adherido completamente o son porosas.

- Agrietamiento por corrosión bajo tensión. Se trata de un problema crítico en las industrias química, petroquímica, petrolera y del gas. Se refiere al agrietamiento causado por el efecto combinado de tensiones de tracción (de fuentes internas o cargas externas) y un entorno corrosivo. Por ejemplo, en el caso de un tubo Bourdon para mediciones de presión, el tubo se flexiona y experimenta tensiones, lo que crea un entorno ideal para que se produzca el agrietamiento por corrosión bajo tensión, especialmente si el metal no es resistente a este tipo de proceso corrosivo.

- Química. A veces se denomina corrosión general o uniforme. Sigue un proceso similar al de los demás tipos de corrosión, pero se produce a una escala mucho mayor.

Proteja sus instrumentos de proceso de la corrosión.

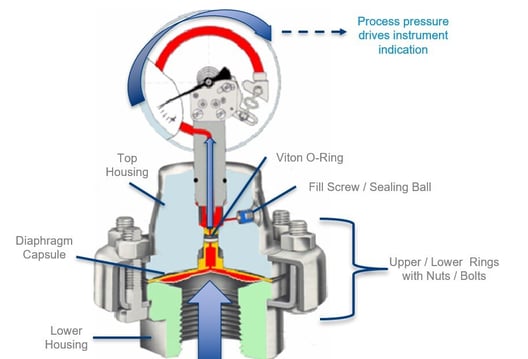

La forma más común y eficaz de proteger sus instrumentos de presión y temperatura de las sustancias corrosivas es utilizar una junta de diafragma. Estas juntas actúan como barrera protectora entre su instrumento y el medio de proceso.

El diafragma, formado por una fina pieza metálica, está diseñado para flexionarse en respuesta a los cambios de presión. Este componente, junto con la carcasa superior que se conecta a su instrumentación, permite llenar el sistema con un medio transmisor de presión. Una vez ensamblados todos los componentes, el conjunto se sujeta firmemente.

Figura 1: Sello de diafragma Ashcroft®.

Ventajas de una junta de membrana

Las juntas de diafragma pueden admitir una amplia gama de materiales húmedos. Cuando se trata de sustancias especialmente corrosivas, el diafragma y la carcasa inferior pueden fabricarse con materiales más exóticos.

Además de proteger los instrumentos de los medios corrosivos, las juntas de diafragma pueden ayudar a disipar el calor en los casos en que las altas temperaturas pueden dañar un manómetro, y son adecuadas para su uso en aplicaciones con sólidos en suspensión o que requieran una capa de protección adicional.

Funcionamiento de una junta de diafragma

El diagrama muestra un sello de diafragma conectado a un manómetro, con el fluido de llenado resaltado en rojo. Para garantizar el correcto funcionamiento de la junta de diafragma, es esencial llenar correctamente el sistema creando inicialmente un vacío en la junta y rellenando a continuación para eliminar cualquier burbuja de aire.

Durante el funcionamiento, se aplica presión a la carcasa inferior, donde la junta de diafragma interactúa con el proceso. Tanto si se utiliza un alojamiento inferior roscado como embridado, la junta de diafragma reacciona a las variaciones de presión, transfiriendo esta presión al alojamiento superior y al tubo de Bourdon. La presión viaja a través de la junta y hacia el tubo de Bourdon, haciendo que se flexione e indique los cambios de presión.

Figura 2. Funcionamiento del cierre de diafragma.

Selección de los materiales adecuados para su proceso corrosivo.

Antes de elegir un sello de diafragma para su aplicación corrosiva, es necesario asegurarse de que el material húmedo de su sello es compatible con su proceso. Usted puede hacer esto hablando con un experto en el producto o utilizando la Herramienta de Selección de Materiales Ashcroft® en línea para este propósito. Este recurso interactivo le permite introducir sus especificaciones y obtener información detallada sobre la compatibilidad de materiales para su aplicación específica.

¿Quiere saber más sobre la protección de sus instrumentos de presión y temperatura?

Ahora que conoce los aspectos básicos de los manómetros y su funcionamiento, es probable que tenga más preguntas. Aquí tienes algunos recursos útiles que te ayudarán a dar el siguiente paso para ampliar tus conocimientos sobre el tema:

- Manómetros conformes con NACE para aplicaciones de gas ácido y petróleo crudo

- Qué hay que tener en cuenta al elegir el material de la junta de diafragma

- Cómo seleccionar con seguridad una junta de diafragma para aplicaciones de alta temperatura

- Conjuntos de anillos de aislamiento para agua/aguas residuales

O, para hablar con alguien directamente, no dude en ponerse en contacto con uno de nuestros expertos en productos para cualquier pregunta que tenga. Mientras tanto, descargue nuestra guía de soluciones para las industrias química y petroquímica.

Dave Dlugos, Jefe Técnico de Producto

Dave Dlugos tiene un título BSEE y 40 años de experiencia en la industria de la medición realizando ingeniería de diseño y gestión de productos. Ha obtenido 4 patentes de EE.UU. y se unió a Ashcroft en 2007, actualmente como Líder Técnico de Producto. Es miembro senior de la Sociedad Internacional de Automatización (ISA), ex Vicepresidente del Distrito 1 de ISA, ex miembro de la junta de la división de agua y aguas residuales de ISA y ex Presidente de la Sección ISA del Valle de CT.