Por: Tino Goncalves

Gerente de Ventas de Productos

Publicado el:

17 de abril de 2023

Última actualización:

11 de diciembre de 2025

Temas:

Suscríbase ahora y reciba las últimas entradas del blog directamente en su bandeja de entrada.

¿Cómo funciona una RTD?

Por: Tino Goncalves

Gerente de Ventas de Productos

Publicado el:

17 de abril de 2023

Última actualización:

11 de diciembre de 2025

Temas:

Los detectores de temperatura por resistencia (RTD) son componentes pasivos cuya resistencia cambia con la temperatura. Esto se puede medir con gran precisión, lo que permite a un RTD convertir la temperatura en una señal eléctrica estable, incluso en entornos industriales exigentes.

Como recurso de confianza en la medición de presión y temperatura, Ashcroft ayuda a los usuarios a comprender cómo funcionan los RTD para que puedan seleccionar la tecnología de detección adecuada para su proceso.

En este artículo, aprenderá cómo un RTD detecta la temperatura, cómo los materiales y la construcción del elemento sensor influyen en la precisión, por qué es importante la configuración del cableado y cómo estos factores ayudan a determinar qué diseño de RTD es el más adecuado para su aplicación.

¿Qué es la resistencia eléctrica de un RTD?

La resistencia eléctrica es la oposición al flujo de la corriente eléctrica. Los sensores de temperatura RTD se basan en la relación entre la resistencia y la temperatura. Por ejemplo, a medida que aumenta la temperatura, aumenta la resistencia del elemento RTD; y a medida que disminuye la temperatura, disminuye la resistencia.

La fiabilidad de esta respuesta de resistencia está influenciada por dos factores clave: los metales utilizados en el elemento sensor y la forma en que el RTD está construido y conectado al circuito. El material del elemento sensor determina la estabilidad, repetibilidad y precisión del cambio de resistencia.

Materiales que ayudan a mantener la precisión

La elección del material influye directamente en la capacidad del RTD para mantener la precisión en diferentes condiciones de funcionamiento.

1.Platino 100 ohmios

Los sensores RTD Pt100 son componentes pasivos y requieren una corriente de excitación para producir una señal de salida. Este es el material preferido para los elementos RTD porque ofrece:

- Excelente resistencia a la corrosión

- Estabilidad probada a largo plazo

- Un amplio rango de temperaturas, desde -200 hasta +850 °C.

Estas características hacen que el platino sea adecuado para procesos que requieren precisión a lo largo del tiempo, incluidos los sistemas criogénicos, donde las temperaturas pueden alcanzar los –196 °C.

2. Níquel y cobre.

Estos materiales son menos comunes que las opciones de platino y tienen rangos de temperatura limitados.

- El níquel ofrece una buena resistencia a la corrosión, pero envejece más rápidamente y pierde precisión a temperaturas más altas. Este material se puede utilizar en aplicaciones con rangos de temperatura de entre –80 y +260 °C.

- El cobre ofrece la mejor resistencia a la linealidad de la temperatura de los tres tipos de RTD. Sin embargo, se oxida a temperaturas más altas. Se puede utilizar en aplicaciones con rangos de temperatura de –200 a +260 °C.

¿Cómo influye la construcción del elemento RTD en el rendimiento?

La precisión, la linealidad y el rango de temperatura utilizable del instrumento se ven afectados por el hecho de que el elemento sensor del RTD sea de alambre enrollado o de película delgada. Cada uno se clasifica en función de su resistencia a 0 °C.

RTD bobinados

Este tipo de RTD es ideal para aplicaciones que requieren precisión en condiciones de temperatura extremas. Están fabricados con una bobina de alambre de platino fino que proporciona una excelente precisión y estabilidad a largo plazo, y admite el rango de funcionamiento más amplio, de –200 a +850 °C.

RTD de película fina

Los RTD de película fina suelen seleccionarse para rangos de temperatura menos extremos. Utilizan una capa de platino depositada sobre un sustrato cerámico, son compactos y responden rápidamente. Estos RTD suelen tener un rango de funcionamiento de –50 a +400 °C.

Figura 1: Construcción con alambre redondo frente a película delgada

¿Cuáles son los efectos de los cables conductores y las configuraciones de cableado?

Dado que un RTD mide la resistencia, cualquier resistencia introducida por los cables de conexión influye en la precisión. Por lo tanto, la configuración del cableado es esencial para la precisión con la que funciona el RTD una vez instalado.

Opciones típicas de cables conductores para un RTD:

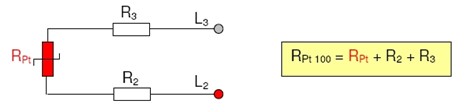

RTD de 2 hilos

La configuración RTD de 2 hilos es la más sencilla entre los diseños de circuitos RTD. Un único cable conecta cada extremo del elemento RTD al dispositivo de monitorización. La resistencia total del circuito incluye la resistencia del cable. Esta es la configuración menos precisa y se utiliza para aplicaciones con cables cortos.

Figura 2: RTD de 2 hilos

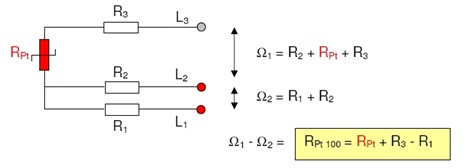

RTD de 3 hilos

La configuración RTD de 3 cables es el diseño de circuito RTD más común utilizado en procesos industriales. En esta configuración, dos cables conductores se conectan a un lado del elemento sensor y un solo cable conductor se conecta al otro lado. Al permitir que el dispositivo de monitorización compare la resistencia de los cables emparejados, esta configuración compensa eficazmente la resistencia del cable conductor en un lado del elemento, lo que mejora significativamente la precisión general de la medición.

Figura 3: RTD de 3 hilos

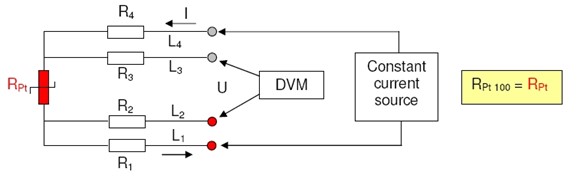

RTD de 4 hilos

La configuración RTD de 4 hilos es la más compleja y, por lo general, la más cara, pero proporciona el mayor nivel de precisión de medición. En este diseño, dos pares de cables conductores se conectan al elemento sensor, lo que permite al dispositivo de monitorización cancelar por completo la resistencia del cable conductor a ambos lados del circuito.

Figura 4: RTD de 4 hilos

¿Por qué son importantes las clases de precisión?

Las clases de precisión identifican el grado de coincidencia de un elemento RTD con la curva ideal de resistencia-temperatura definida por la norma IEC 60751. Las clases de precisión más comunes son:

- Clase B: ±0,3 °C (rango de funcionamiento más amplio)

- Clase A: ±0,15 °C

- Clase AA: ±0,1 °C (tolerancia más estricta)

¿Dónde se utilizan habitualmente los RTD?

Los RTD se utilizan ampliamente en industrias que dependen de mediciones de temperatura precisas y estables, entre ellas:

- Industrias del petróleo y el gas

- Centrales eléctricas

- Procesos químicos y de refinado

- Sistemas farmacéuticos y biotecnológicos

- Almacenamiento criogénico y producción a baja temperatura

- Monitorización de compresores y turbinas

- Sistemas de parada de seguridad y bucles de control críticos

¿Quiere saber más?

Ahora que comprende cómo funciona un RTD y cómo los materiales, la construcción y el cableado influyen en la precisión, puede evaluar mejor qué configuración es la más adecuada para su aplicación.

Si tiene más preguntas, póngase en contacto con nosotros para hablar con un especialista en temperatura. Mientras tanto, consulte nuestros recursos adicionales a continuación o descargue nuestra guía para obtener más información sobre los RTD y termopares personalizados que ofrece Ashcroft.

Tino Goncalves, Jefe de ventas de productos

Tino es el Gerente de Ventas de Productos aquí en Ashcroft. Tiene más de 20 años de experiencia en instrumentos de prueba y medición y es licenciado en administración e ingeniería eléctrica.