Por: Eric Deoliveira

Líder de Desarrollo de Negocios

Publicado el:

29 de septiembre de 2025

Suscríbase ahora y reciba las últimas entradas del blog directamente en su bandeja de entrada.

Factores para elegir una conexión a proceso para su aplicación

Por: Eric Deoliveira

Líder de Desarrollo de Negocios

Publicado el:

29 de septiembre de 2025

La selección de la conexión de proceso correcta para su manómetro, interruptor o transmisor puede parecer una pequeña decisión, pero puede marcar la diferencia entre una instalación fiable y una que tenga fugas, falle o requiera costosas reparaciones.

Con tantas opciones de conexión disponibles, es fácil sentirse inseguro acerca de cuál es la mejor opción para su aplicación. Ahí es donde Ashcroft puede ayudar. Con más de un siglo de experiencia en la fabricación de instrumentos de presión, hemos guiado a innumerables clientes a través de sus desafíos de conexión.

Lea este artículo para aprender por qué las conexiones de proceso son importantes, los diferentes tipos disponibles, para qué son las más adecuadas y cómo seleccionar la correcta para su sistema.

¿Cuál es la función principal de las conexiones a proceso de los instrumentos de medición de presión y temperatura?

Las conexiones de proceso son las interfaces que unen un instrumento de presión o temperatura al sistema de proceso. Se utilizan en los manómetros, sensores de presióninterruptores (presión y temperatura), termómetros, juntas de diafragma y mucho más.

De la lista que figura a continuación se desprende que estas conexiones hacen algo más que simplemente "fijar" un instrumento al proceso. También:

- Proporcionan un sellado seguro. La conexión garantiza que no se produzcan fugas de fluido de proceso del sistema, incluso a altas presiones.

- Garantice la precisión de las mediciones. Un ajuste adecuado evita tensiones que podrían distorsionar las lecturas.

- Prolongue la vida útil de los instrumentos. Las conexiones correctas reducen los daños por vibraciones y el desgaste por apriete excesivo.

- Apoye la seguridad. Un sellado fiable protege a los operarios de fugas de gases, vapor o productos químicos peligrosos.

Sin la conexión adecuada al proceso, ni siquiera el instrumento más avanzado puede funcionar con fiabilidad.

¿Cuántos tipos de conexiones a proceso existen?

En todo el mundo se utilizan numerosos tipos de conexiones a proceso, y cada una de ellas está diseñada para cumplir requisitos industriales específicos. Aunque la lista completa es extensa, vamos a centrarnos en tres categorías comunes:

- Roscado. Son las más utilizadas, sobre todo en Norteamérica, por su versatilidad y rentabilidad. Incluyen:

- Rosca nacional (NPT)

- Tubería estándar británica cónica (BSPT)

- Tubo paralelo de norma británica (BSPP)

- Norma industrial japonesa (JIS)

- Racores abocardados UNF (Unified National Fine)

- Roscas rectas de la Sociedad de Ingenieros de Automoción (SAE)

- Racores para tubos. Las conexiones roscadas son versátiles y rentables, pero pueden requerir selladores o juntas tóricas en función del diseño.

- Tri-Clamp (sanitario). Estos racores tipo abrazadera son comunes en las industrias alimentaria, de bebidas y farmacéutica. Eliminan las roscas que podrían atrapar bacterias. En su lugar, utilizan una abrazadera lisa con junta que es fácil de desmontar para su limpieza, lo que evita la contaminación y los hace ideales para aplicaciones higiénicas.

- DIN (Deutsches Institut für Normung). Estos racores se utilizan ampliamente en equipos de proceso europeos y están normalizados para plantas químicas y farmacéuticas. Tienen un diseño liso y un sellado mediante junta que los hace fiables y fáciles de mantener.

- Bridadas. Se trata de conexiones atornilladas de mayor tamaño con juntas. Se utilizan sobre todo en centrales eléctricas, instalaciones petroquímicas y sistemas de tuberías de alta presión, donde la resistencia y la integridad del sellado son fundamentales.

- Soldadas. Estas conexiones proporcionan una fijación permanente y sin fugas en sistemas que no requieren desmontaje. Se utilizan habitualmente en sistemas nucleares, químicos y de vapor a alta presión en los que la seguridad y la fiabilidad son prioritarias.

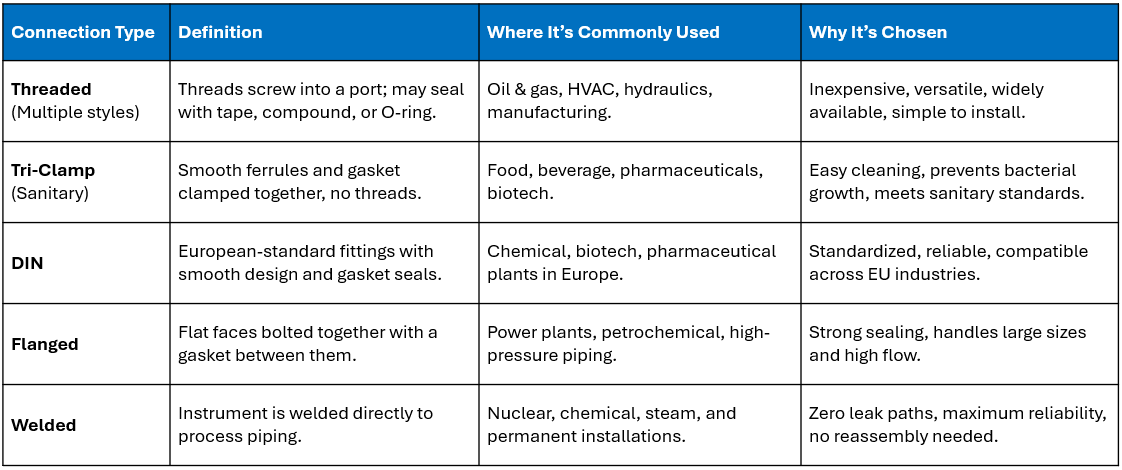

Una distinción importante entre la opción roscada y la no roscada es la gestión de riesgos. Los diseños roscados son los mejores para la mayoría de aplicaciones generales en sistemas de petróleo y gas y HVAC, por ejemplo. Por otro lado, las conexiones no roscadas, Tri-Clamp y DIN minimizan la posibilidad de fugas, contaminación o fallos por fatiga que pueden producirse en aplicaciones de alimentación y bebidas o farmacéuticas, donde la limpieza, la seguridad o la fiabilidad a largo plazo son fundamentales.

Figura 1: Cuadro comparativo de conexiones a proceso

¿Cuáles son las características y ventajas de las conexiones roscadas a proceso?

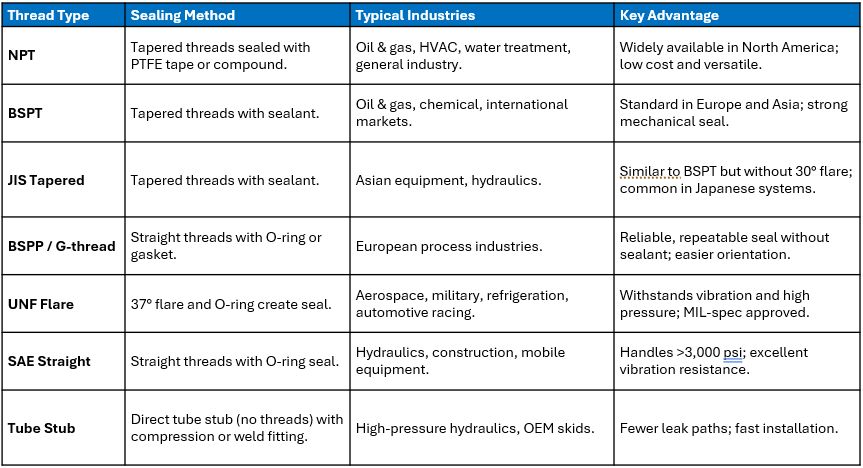

Como ya ha aprendido, las conexiones roscadas son las más populares, sobre todo en Norteamérica. Las hay de dos formas principales: cónicas y rectas.

Roscas cónicas (NPT, BSPT). Se sellan uniéndolas con cinta o compuesto de PTFE. Son sencillas, baratas y están muy extendidas, por lo que son comunes en los sectores del petróleo y el gas, la climatización, el tratamiento de aguas y las tuberías industriales en general. Sus limitaciones: las roscas se deforman con el uso, se necesita sellador y la orientación de los instrumentos puede ser complicada.

Roscas rectas (UNF, SAE, BSPP/G-thread). Sellan con una junta tórica, una junta o una arandela en lugar de las roscas. Son reutilizables, más fáciles de orientar y ofrecen un excelente sellado en aplicaciones de alta presión o alta pureza, como la industria aeroespacial, hidráulica y sistemas de semiconductores.

Ambos diseños son muy utilizados: la rosca cónica por su coste y disponibilidad, y la rosca recta por su rendimiento y reutilización. He aquí una rápida comparación de las conexiones roscadas más comunes:

Figura 2: Tipos de conexión de procesos roscados

Recuerde que no todas las aplicaciones son adecuadas para roscas. Las conexiones no roscadas (mostradas en el Cuadro comparativo de conexiones a proceso), como las tri-clamp, DIN, embridadas y soldadas, se utilizan cuando la higiene, la seguridad o la fiabilidad a largo plazo son más importantes. Estos diseños eliminan los inconvenientes de las roscas al reducir las vías de fuga, mejorar la limpieza o crear juntas permanentes.

¿Por qué se utilizan determinados tipos de conexión en distintos sectores?

La elección de la conexión a proceso está estrechamente alineada con las demandas específicas y los entornos operativos de cada industria. Dicho de otro modo las prioridades de cada industria, ya sean la higiene, la resistencia a las vibraciones, la alta presión o la rentabilidad, determinarán la elección de la conexión.

He aquí algunos ejemplos:

Las empresas petroleras y petroquímicas suelen utilizar conexiones NPT y BSPT en porque son sencillas, baratas y adecuadas para los sistemas de tuberías roscadas de refinerías, oleoductos y parques de tanques. Las roscas rectas (como las SAE) también se utilizan en sistemas hidráulicos de alta presión que soportan equipos de perforación y elevación.

Los mercados farmacéutico, alimentario y de bebidas evitan las conexiones roscadas porque crean grietas donde pueden proliferar las bacterias. En su lugar, se requieren conexiones sanitarias como las abrazaderas triples. Estas permiten desmontarlas y limpiarlas fácilmente, garantizando el cumplimiento de las normas de higiene de la FDA y EHEDG.

Las centrales químicas y eléctricas tienden a utilizar conexiones embridadas o soldadas en vapor a alta presión, procesos químicos corrosivos o servicios peligrosos porque ofrecen la máxima estanqueidad y durabilidad.

Las industrias hidráulica y de equipos móviles se centran más en las roscas rectas SAE y los racores abocardados UNF para equipos pesados, maquinaria de construcción y vehículos de defensa. Estos sectores dan prioridad a la resistencia a las vibraciones y a la capacidad de soportar presiones superiores a 3.000 psi sin fugas.

Alos fabricantes de la industria aeroespacial y del automóvil les gustan los racores abocardados UNF y las conexiones con especificaciones militares por su durabilidad en condiciones extremas de vibración y cambios de temperatura. Por ejemplo, los racores abocardados de 37° se encuentran en los sistemas hidráulicos de los aviones e incluso en los coches de carreras, donde la fiabilidad bajo tensión es fundamental.

Losmercados globales requieren opciones roscadas más allá de NPT, por lo que las conexiones BSPP y rosca G dominan en Europa, Asia y mercados internacionales donde se prefiere el sellado mediante junta tórica.

¿Quiere saber más?

Si comprende mejor por qué las conexiones a proceso son uno de los factores más importantes para garantizar una medición precisa, segura y fiable de la presión y la temperatura, estará mejor preparado para evaluar sus opciones. La conexión que elija influye directamente en el rendimiento de la estanquidad, la vida útil y el cumplimiento de las normas del sector. Este conocimiento le permite tomar decisiones con confianza que mantendrán sus sistemas en funcionamiento de forma segura y eficaz.

Si tiene alguna pregunta, póngase en contacto con nosotros para hablar con un experto en productos que pueda orientarle sobre la mejor solución para sus necesidades. Mientras tanto, aquí tiene algunos artículos relevantes que pueden interesarle:

- Por qué utilizar racores TriClamp en aplicaciones higiénicas

- Revisión de productos: Manómetros sanitarios 1032 y 1033

- Elegir un presostato: 5 factores a tener en cuenta

- Cómo identificar el mejor manómetro de recambio

Contacte con nosotros para hablar con uno de nuestros expertos del sector y resolver todas sus dudas sobre manómetros.

Eric Deoliveira, Responsable de Desarrollo de Negocio

Eric Deoliveira es Líder de Desarrollo de Negocios en Ashcroft, Inc. Es responsable del desarrollo de instrumentos industriales y digitales, incluyendo aquellos diseñados para aplicaciones sanitarias y de alta pureza. Eric ha estado con Ashcroft desde 2015 y pasó 3 años como Ingeniero de Soporte de Producto para Temperatura Mecánica y 7 años como Gerente de Producto antes de la transición a su actual rol de liderazgo. Eric disfruta ideando soluciones para los problemas de los clientes e introduciendo nuevos productos para satisfacer las necesidades del mercado. Cuando no está trabajando en sus productos, juega al golf en verano y esquía en invierno.