Por:

Paul Francoletti

Director de ventas de productos mecánicos

Publicado el:

2 de junio de 2025

Temas:

Suscríbase ahora y reciba las últimas entradas del blog directamente en su bandeja de entrada.

Tipos de construcción de tubos Bourdon

Por:

Paul Francoletti

Director de ventas de productos mecánicos

Publicado el:

2 de junio de 2025

Temas:

Este artículo se publicó originalmente el 12 de diciembre de 2022 y se actualizó el 2 de junio de 2025.

Dependiendo de la industria y la aplicación, la elección de la construcción del manómetro puede afectar significativamente al rendimiento y la vida útil de su instrumento y su operación. Los manómetros de tubo Bourdon son conocidos por su fiabilidad y precisión, por lo que son una opción común para su uso en los mercados de procesos, industriales y OEM.

Ashcroft es un pionero en la instrumentación de medición de presión y tiene la distinción de adquirir los derechos de patente de EE.UU. para el tubo de Bourdon de su inventor, Eugène Bourdon, en 1852. Esto condujo a la adopción generalizada del "manómetro Ashcroft" en la industria estadounidense, incluyendo ferrocarriles, locomotoras de vapor, buques marítimos, fábricas y plantas industriales. A lo largo de los años, Ashcroft ha seguido innovando, desarrollando diversas construcciones de tubos Bourdon para satisfacer las necesidades cambiantes de las diferentes aplicaciones.

Siga leyendo para conocer los tipos de construcción de los tubos de Bourdon, su funcionamiento y dónde funcionan mejor. Encontrará enlaces a otros artículos y recursos relacionados con los manómetros que le ayudarán a seleccionar el más adecuado para sus necesidades concretas.

Requisitos de los tubos de Bourdon y normas industriales

Industrias como las del petróleo y el gas, el procesamiento petroquímico y la generación de energía confían en que los instrumentos de presión proporcionen lecturas precisas y, al mismo tiempo, resistan la exigente presión pulsante y los entornos difíciles. Para garantizar la seguridad y el rendimiento, los tubos de Bourdon cumplen las estrictas normas de la norma ASME B40.1 para manómetros indicadores de presión con elementos elásticos. Estas normas se centran en:

Resistencia a la fatiga del tubo Bourdon

Las pruebas de fatiga, especialmente en condiciones de pulsación de alta presión, sonuno de los requisitos más importantes de las normas ASME B40.1. Las pruebas simulan las condiciones de presión dinámica del mundo real en sistemas como compresores, maquinaria hidráulica y líneas de procesamiento químico, que suelen oscilar entre el 20% y el 80% del rango a escala real. El estándar mínimopara un tubo Bourdon de alta calidad debe soportar al menos 1 millón de ciclos de presión sin fallos estructurales.

Requisitos de diseño del tubo Bourdon

Para cumplir las normas ASME B40.1 y garantizar una larga vida útil del manómetro, los tubos de Bourdon deben diseñarse con:

- Diseño de baja tensión: La reducción de las concentraciones de tensión ayuda a mitigar la fatiga del metal con el paso del tiempo.

- Conformado liso: El tubo debe tener curvas uniformes y estar libre de arañazos, muescas o esquinas afiladas, ya que pueden causar tensiones y provocar fallos prematuros.

- Materiales de calidad: Los metales de alta calidad, como el acero inoxidable 316, el Monel® o el bronce fosforado , suelen elegirse por su resistencia a la corrosión y su estabilidad mecánica bajo cargas cíclicas.

Tipos de construcción del tubo Bourdon

El método de construcción de un tubo Bourdon influye en sus propiedades mecánicas, resistencia a la fatiga y rendimiento general. Comprender las diferencias entre los tipos de construcción es esencial para seleccionar el calibre adecuado para su aplicación.

1. Construcción sin juntas

Los tubos Bourdon sin soldadura se fabrican mediante extrusión o perforación de un tocho candente en un tubo de 2 a 3 pulgadas de diámetro, seguido de una serie de operaciones de estirado y recocido para conseguir las dimensiones y propiedades metalúrgicas deseadas. Aunque este método puede producir tubos de alta calidad, cada paso del proceso introduce un potencial de defectos.

Por ejemplo, las operaciones de fundición y extrusión son las fuentes más comunes de defectos, y las etapas de estirado y recocido pueden provocar oxidación o un crecimiento excesivo del grano si no se realizan en condiciones muy controladas. Estos problemas metalúrgicos pueden comprometer la integridad mecánica del tubo con el paso del tiempo. Algunas especificaciones exigen el uso de tubos sin soldadura. Sin embargo, este requisito por sí solo no garantiza una vida útil satisfactoria. El rendimiento de los manómetros depende en última instancia del proceso de fabricación y de las medidas de control de calidad aplicadas.

Aplicaciones habituales: Los tubos Bourdon de construcción sin soldadura se especifican a menudo en aplicaciones que requieren alta pureza y resistencia a la corrosión, como en las industrias química y farmacéutica.

2. Construcción soldada y estirada

Este método de construcción comienza con una tira de metal conformada en forma tubular, que se suelda con gas inerte para garantizar una unión limpia y resistente. A continuación, el tubo se trefila en frío, lo que ayuda a restaurar la resistencia y afinar las dimensiones que pueden haberse visto comprometidas durante la soldadura.

Dado que el tubo parte de una tira de grosor constante, el tubo resultante es más uniforme que un tubo sin soldadura. Esto mejora el equilibrio mecánico y la respuesta a la deflexión por presión. Además, el material en banda es intrínsecamente menos propenso a los defectos internos en comparación con los tubos moldeados o extruidos. Una gran ventaja es que ambas superficies de la banda pueden inspeccionarse visualmente antes del conformado, lo que permite un control de calidad más estricto incluso antes de empezar la fabricación.

Aunque este método produce tubos de alta calidad, no se puede comparar con los tubos sin soldadura fabricados correctamente en términos de uniformidad estructural inherente. La fase de trefilado es esencial para restaurar las propiedades mecánicas perdidas durante el proceso de soldadura.

Aplicaciones comunes: Los tubos Bourdon soldados y estirados son una opción excelente para aplicaciones industriales generales en las que son importantes el coste, la consistencia y un rendimiento de moderado a alto. Son habituales en la monitorización de equipos, servicios de planta y sistemas OEM.

3. Construcción asoldada

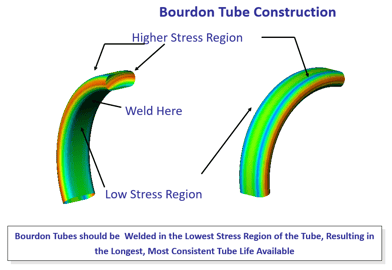

La mayoría de los tubos Bourdon para manómetros Ashcroft son fabricados con nuestra técnica patentada de construcción soldada. Con este método, el tubo se forma a partir de material en banda recocido y se suelda directamente en la forma final sin dibujo adicional. La soldadura se coloca estratégicamente en la región de menor tensión de la sección transversal del tubo Bourdon, en la parte plana, en lugar de en los bordes, para mejorar la durabilidad y el rendimiento. (Véase la figura 1.) Este método permite un control preciso del grosor de la pared y de la distribución de las tensiones, lo que se traduce en una mayor vida útil del manómetro.

Aplicaciones habituales: Ideal para aplicaciones con condiciones de presión dinámica, como en las industrias del petróleo y el gas, la generación de energía y el tratamiento de aguas.

Figura 1: Construcción del Tubo Bourdon Ashcroft

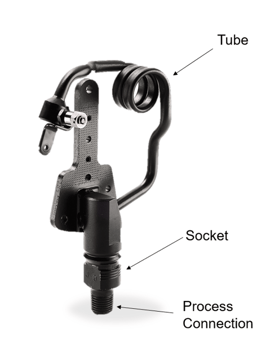

4. Tubos en C

Con forma de letra "C", estos tubos se flexionan cuando se aplica presión, lo que hace que el tubo se enderece ligeramente. Este movimiento se traduce en una lectura en el dial. Los tubos tipo C se utilizan comúnmente para rangos de presión entre 15 psi y 1.000 psi.

Aplicaciones comunes: Los tubos Bourdon de tipo C son adecuados para la medición de presión de uso general en sistemas HVAC, redes de suministro de agua y otras aplicaciones de presión baja a moderada.

Figura 2: Construcción Ashcroft® C-Tube

5. Tubos Bourdon helicoidales y en espiral

Los tubos helicoidales y en espiral están diseñados para rangos de presión más elevados: los tubos helicoidales soportan presiones de 1.000 psi a 30.000 psi, y los tubos en espiral, presiones aún mayores. La mayor longitud de estos tubos permite una mayor deflexión y sensibilidad.

Aplicaciones comunes: Los tubos de construcción helicoidal y en espiral se utilizan en entornos de alta presión, como sistemas hidráulicos, industrias de procesos y laboratorios de investigación que requieren un control preciso de la presión.

Figura 3: Construcción del Tubo Helicoidal Ashcroft

¿Quiere saber más?

Ahora que conoce mejor los tubos Bourdon y las aplicaciones más adecuadas para cada tipo de construcción, podrá tomar decisiones informadas que mejoren la fiabilidad y eficacia de sus sistemas de control de la presión. Independientemente del método de fabricación que se utilice, es importante que el tubo tenga unas dimensiones uniformes y no presente defectos. Uno de los requisitos básicos para un buen rendimiento del manómetro es un tubo Bourdon con una larga vida útil.

Como referencia, hemos incluido enlaces a otros artículos y recursos que le ayudarán a resolver otras dudas que pueda tener:

- 10 pasos para elegir su manómetro

- Ventajas de los manómetros Ashcroft

- Cómo elegir el tamaño adecuado de la esfera del manómetro

- Cómo identificar su manómetro y obtener el recambio adecuado

- ¿Cómo afecta la temperatura al rendimiento de los manómetros?

- ¿Con qué frecuencia debo comprobar la calibración de mi manómetro?

Póngase en contacto con nosotros en cualquier momento para que uno de nuestros expertos del sector responda a sus preguntas. Mientras tanto, descargue nuestra guía para saber cómo evitar los errores más comunes al elegir un manómetro.

Paul Francoletti, director de ventas de productos mecánicos

Paul Francoletti trabaja en Ashcroft desde 2008 y aporta una amplia experiencia en puestos de EPC y gestión de productos. A lo largo de su carrera, ha colaborado estrechamente con equipos de ventas, socios de canal, afiliados y operaciones de fabricación para satisfacer las necesidades de los clientes y apoyar el crecimiento del negocio. Paul también es autor de numerosos artículos educativos en blogs, que ayudan a los lectores a comprender mejor las soluciones de medición de presión industrial y de procesos, así como sus aplicaciones en el mundo real.

Temas: