Suscríbase ahora y reciba las últimas entradas del blog directamente en su bandeja de entrada.

¿Qué es la calibración de termopares?

Este artículo fue publicado originalmente el 24 de julio de 2023 por Rick Zerafin y fue actualizado el 29 de abril de 2024 por Dave Dlugos.

Los equipos de mantenimiento, fiabilidad, procesos y Salud, Seguridad y Medio Ambiente (HSE) dependen de mediciones de temperatura precisas y estables para cumplir sus objetivos. Los termopares, nuevos nada más salir de la caja, son una herramienta fundamental para estas mediciones que ayudan al personal de planta a mantener unas operaciones seguras y eficientes.

En la actualidad, los diseñadores de instrumentos utilizan una amplia gama de tipos de termopares, como el Tipo K, el Tipo E y el Tipo T, para medir temperaturas en aplicaciones que van desde temperaturas criogénicas de -196 °C hasta las extremas de 1700 °C.

En este artículo se explica cómo la calibración de termopares ofrece ventajas añadidas que promueven mejoras en los procesos y respaldan los requisitos de conformidad. Cuando termine de leer, también encontrará recursos relacionados adicionales que pueden ayudarle a obtener más información sobre estos importantes instrumentos.

¿Qué es la calibración de termopares?

El tipo más común de calibración es una comparación entre el sensor que se va a instalar en un proceso en la planta y un sensor de referencia con un rango de error conocido. En aplicaciones de sensores críticos que implican materiales peligrosos o condiciones extremas, se utiliza una certificación para garantizar que un instrumento está correctamente calibrado.

El sensor de referencia, normalmente un termómetro de resistencia de platino (PRT), está certificado a través de laboratorios acreditados según la norma ISO 17025, y es trazable a través de laboratorios nacionales como el NIST según la norma internacional ITS-90.

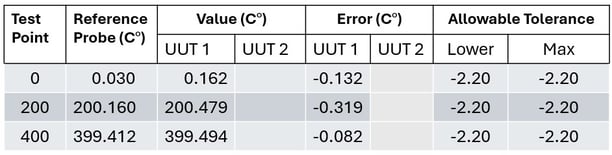

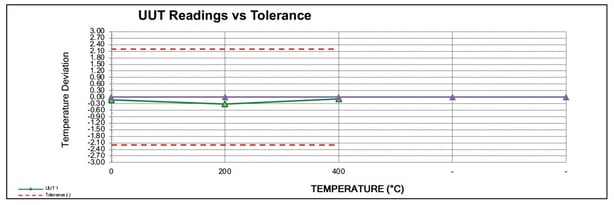

El análisis comparativo entre el sensor de referencia y el sensor de prueba lo realizan ingenieros y técnicos de laboratorio. Los certificados de calibración se emiten con los resultados y contienen información pertinente sobre todos los equipos de prueba y sensores de referencia utilizados en el proceso de calibración (véase la figura 1).

Figura 1: Informe de Calibración del Termopar de Muestra Ashcroft®.

El informe de calibración indicará el error del sensor de prueba (UUT, Unit Under Test) en cada punto de temperatura en comparación con la medición del sensor PRT de referencia.

Para más información, consulte nuestro artículo: "¿Cómo funciona un termopar?".

¿Por qué debo calibrar mis nuevos termopares?

Entonces, ¿por qué deben comprarse termopares nuevos con certificados de calibración?

Para la mayoría de las aplicaciones, productos como el Termopar Industrial Ashcroft® S50 son fabricados bajo los estándares de tolerancia de exactitud (ASTM) e (IEC), los cuales proveen suficiente exactitud sin necesidad de calibración.

La norma ASTM E230 establece dos niveles de precisión:

- Límites estándar de error

- Límites especiales de error

La norma IEC 6584 designa tres clases de tolerancia de precisión:

- Clase 1

- Clase 2

- Clase 3

Las plantas industriales pueden tener desde quinientos puntos de temperatura hasta más de dos mil en el caso de los grandes complejos petroquímicos. Calibrar incluso un pequeño porcentaje de los sensores que intervienen en este tipo de operaciones -además de gestionar la documentación asociada- puede resultar prohibitivo si no se enfoca estratégicamente.

Una revisión cuidadosa puede ayudar a los equipos de mantenimiento y fiabilidad a seleccionar los puntos de temperatura en los que los costes de calibración pueden reportar beneficios significativos a largo plazo. Con un proceso estratégico para la calibración de los puntos de temperatura, los responsables de calidad y seguridad pueden esperar beneficios que incluyen un aumento de la seguridad de los procesos, la calidad de los productos y la longevidad de los equipos. El personal de mantenimiento preventivo debe asegurarse de que los sensores de temperatura funcionan al nivel especificado para cada aplicación.

La decisión de dar el paso adicional y calibrar nuevos termopares depende de varios factores, entre ellos el tipo de aplicación. Las aplicaciones críticas presentan elevados niveles de riesgo asociados a mediciones de variables de proceso fuera de tolerancia, además del potencial de impacto medioambiental, daños a equipos u operarios, o importantes pérdidas económicas debidas a multas reglamentarias.

¿Qué sectores y aplicaciones se benefician más de la calibración de termopares?

El objetivo de la calibración es minimizar la incertidumbre en la medición de la temperatura y reducir el error a niveles aceptables en función de los requisitos para aplicaciones e industrias específicas. Las plantas industriales suelen establecer especificaciones corporativas con variaciones a nivel de planta local para ayudar a cumplir las directrices del sector, mitigar riesgos, evitar resultados peligrosos, prevenir pérdidas de producto, reducir emisiones y aumentar la seguridad del personal y el medio ambiente.

Ingeniería, adquisición y construcción (EPC): La mayoría de los nuevos proyectos a través de EPC solicitarán la calibración de la instrumentación para garantizar que los instrumentos son precisos y funcionan correctamente. Esto es fundamental para la puesta en marcha segura de la planta y la evaluación comparativa del rendimiento de los instrumentos.

Posteriormente, los planificadores de la instrumentación limitarán las instalaciones de instrumentos de calibración a las aplicaciones críticas en las que un certificado de calibración proporcione una alta rentabilidad de los costes asociados.

Alimentación y farmacéutica/Ciencias de la vida: Estas industrias dependen de la calibración de instrumentos para cumplir los requisitos de las agencias federales y mantener las aprobaciones de la FDA.

Aplicaciones farmacéuticas por lotes: Estas aplicaciones utilizan programas de calibración para garantizar que las mediciones están dentro de las precisiones especificadas. Los eventos fuera de tolerancia, que pueden provocar el rechazo de un producto, pueden evitarse con programas de calibración que incluyan intervalos de calibración adecuados. La frecuencia de calibración correcta garantizará que los sensores de temperatura instalados no se salgan de las especificaciones y proporcionen mediciones inexactas.

Industrias petroquímica, química, de refino y energética: Estas industrias documentan y archivan las mediciones de Temperatura Variable de Proceso a través de sistemas de control para cumplir con las agencias reguladoras como la Agencia de Protección Medioambiental (EPA).

Por ejemplo, los incineradores térmicos de gran volumen en aplicaciones petroquímicas y químicas deben garantizar que las temperaturas sean lo suficientemente altas como para encender gases críticos como el monóxido de carbono (CO), los compuestos orgánicos volátiles (COV) y otros compuestos tóxicos en sus cámaras de combustión. Las temperaturas de ignición de las cámaras de combustión pueden oscilar entre 980 °C y 1200 °C. Los informes de calibración son la prueba de un proceso de calibración y ayudan a confirmar que las mediciones de temperatura son válidas y suministradas por un sensor verificado.

Sistemas de parada de seguridad con lazos de control de respuesta rápida: Se utilizan en aplicaciones con condiciones duras y exigentes, incluidos los procesos que implican temperaturas criogénicas o elevadas, así como aquellos con medios corrosivos, para detener de forma segura las operaciones en caso de una situación peligrosa. La calibración se utiliza para normalizar los termopares dentro de un paquete lógico de redundancia y votación.

¿Cuáles son las ventajas de la calibración?

La calibración estratégica de termopares consiste en maximizar los recursos que dedica a calibrar sus instrumentos para evitar errores operativos, fallos del sistema o costosos problemas de conformidad.

He aquí algunas ventajas más específicas:

Exactitud y precisión

Los informes de calibración proporcionan información adicional que el personal de los sistemas de control puede utilizar para aumentar la exactitud y precisión de las mediciones de temperatura mediante factores de corrección. Una mayor precisión en las mediciones ayuda a los diseñadores a escalar procesos, maximizar el rendimiento y avanzar en soluciones de energía limpia.

Los oxidadores térmicos son un ejemplo de sistema que recupera calor para reducir el consumo de combustible, así como para redirigir la transferencia de calor para la generación de vapor. Las mediciones precisas de la temperatura son necesarias para controlar los cambios en el proceso y abrir o cerrar las válvulas para mantener un funcionamiento eficiente y seguro.

Requisitos de conformidad

El cumplimiento de estos requisitos garantiza que los sensores de temperatura se fabrican con la calidad necesaria para cumplir las normas industriales y reglamentarias. Estos procesos suelen ser auditados por un organismo externo, por lo que no basta con pensar que se cumplen.

Tranquilidad

Tanto el sensor como el certificado se entregan en la planta, proporcionando al personal de operaciones de proceso, mantenimiento, fiabilidad y HSE un elevado nivel de confianza en un termopar que cumple todas las normas nacionales e internacionales pertinentes.

Reflexiones finales sobre la calibración de termopares.

Ahora que ya sabe qué es la calibración de termopares y cuáles son sus ventajas, puede buscar la solución más adecuada para su aplicación. Tener en cuenta estos factores puede ayudarle a evitar problemas y a mantener su proceso en funcionamiento con mediciones de temperatura fiables y precisas.

Usted merece sentirse confiado en su equipo de medición. En Ashcroft, entendemos que no todas las aplicaciones son iguales y los requisitos pueden variar. Proporcionamos soporte para sus necesidades operativas diarias, MRO y turnarounds, trabajando con ingeniería de construcción de adquisiciones (EPC), y las empresas de ingeniería corporativa en grandes proyectos de capital con un equipo de apoyo dedicado.

Si desea obtener más información sobre los termopares y otros sensores de temperatura, consulte otras entradas de nuestro blog:

- Cuándo utilizar un sensor de temperatura RTD frente a un termopar

- Revisión de productos: Nuevos RTD y termopares

- Montaje de un termopozo en termómetros bimetálicos o RTD/termopares

- ¿Cuánto cuestan los sensores de temperatura?

No dude en ponerse en contacto con nosotros hablar con uno de nuestros expertos y resolver sus dudas.

Y si desea más información sobre termopares y sensores de temperatura, descargue nuestro folleto:

Dave Dlugos, Jefe Técnico de Producto

Dave Dlugos tiene un título BSEE y 40 años de experiencia en la industria de la medición realizando ingeniería de diseño y gestión de productos. Ha obtenido 4 patentes de EE.UU. y se unió a Ashcroft en 2007, actualmente como Líder Técnico de Producto. Es miembro senior de la Sociedad Internacional de Automatización (ISA), ex Vicepresidente del Distrito 1 de ISA, ex miembro de la junta de la división de agua y aguas residuales de ISA y ex Presidente de la Sección ISA del Valle de CT.