Por: Steven Andersen

Líder de marketing de producto de instrumentos de precisión

Publicado el:

14 de octubre de 2024

Suscríbase ahora y reciba las últimas entradas del blog directamente en su bandeja de entrada.

Tres componentes de la calibración de presión para instrumentos de procesos críticos

Por: Steven Andersen

Líder de marketing de producto de instrumentos de precisión

Publicado el:

14 de octubre de 2024

Este artículo se publicó originalmente el 2 de octubre de 2023 y se actualizó el 14 de octubre de 2024.

El número de industrias que dependen de los equipos de medición de presión es muy amplio. La lista incluye los sectores de fabricación, agua/aguas residuales, hidráulico, alimentación y bebidas, médico y farmacéutico, entre otros. Si es nuevo en alguno de estos mercados, debe comprender la importancia de supervisar y mantener niveles adecuados de presión en los procesos críticos de su sector. La medición precisa de la presión en estos procesos es esencial para garantizar la seguridad, el control y la eficacia del proceso. Sin embargo, alcanzar estos objetivos requiere la calibración periódica de los instrumentos.

Con más de 12 años de especialización en instrumentos de precisión, he sido testigo directo de las consecuencias de descuidar la calibración. Como continuación de mi blog titulado Cómo comprobar la calibración de un manómetro, este artículo examina con más detalle las circunstancias que hacen necesario este importante proceso, se centra en los tres factores más críticos de la calibración y analiza las consideraciones asociadas a cada factor.

Cuando termine de leer, dispondrá de una base sólida de conocimientos sobre la calibración de instrumentos de presión y estará preparado para profundizar en el tema con los recursos adicionales que se ofrecen como referencia.

¿Qué es el calibrado de la presión?

La calibración consiste en verificar la precisión de los instrumentos y realizar ajustes para mejorarla. La calibración garantiza que el sensor siga proporcionando mediciones precisas mediante los tres factores siguientes.

- La precisión se refiere a la proximidad o desviación de un conjunto de mediciones (observaciones o lecturas) con respecto a la norma con la que se comparan. En el contexto de los manómetros, la precisión suele cuantificarse como porcentaje del intervalo del instrumento.

- La tolerancia representa la desviación máxima admisible de un valor especificado. Puede expresarse en unidades de medida. Por ejemplo, un manómetro con un intervalo de 100 psi (libras por pulgada cuadrada) y una precisión de ±1% del intervalo tendrá una tolerancia de ±1,0 psi en cualquier punto de la escala de medición.

- La precisión se refiere a la proximidad o dispersión de las mediciones entre sí y a su repetibilidad. Si nos fijamos en un sensor de presión utilizado en un proceso industrial, el instrumento está calibrado para medir la presión en un rango específico, digamos de 0 a 1000 psi, y tiene un alto nivel de precisión. Para comprobar la precisión del sensor, se le somete a distintas condiciones de presión dentro de su rango y se registran las mediciones.

Cada uno de estos factores se tiene en cuenta en todos los aspectos del proceso de calibración.

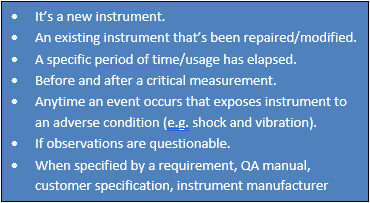

Figura 1: Siete razones por las que puede ser necesario calibrar la presión

Cómo se mide la precisión en el proceso de calibrado de la presión.

Al configurar un equipo de medición de presión, es fundamental asegurarse de que la referencia de presión estándar que se utiliza es muy precisa. Según las directrices de la Sociedad Americana de Ingenieros Mecánicos (ASME ), esta referencia debe ser al menos cuatro veces más precisa que el dispositivo que se está probando. Esto suele denominarse una relación de 4 a 1 (4:1).

Por ejemplo, si tiene un manómetro que mide de 0 a 100 libras por pulgada cuadrada (psi) y tiene una precisión de ±1% de su intervalo (lo que significa que tiene una precisión de ±1,0 psi), debe calibrarlo utilizando un patrón de referencia que pueda medir con una precisión de ±0,25 psi o menos.

Normas primarias frente a normas secundarias

En el mundo de la medición de las cosas, hay normas primarias y normas secundarias.

Un patrón primario es un instrumento cuya calibración se calcula a partir del conocimiento de sus dimensiones significativas y constantes físicas y es trazable al instituto nacional de metrología de un país, como el National Institute of Standards and Technology (NIST), EE.UU.

Un comprobador de peso muerto es un ejemplo de norma primaria. Mide la presión mediante la aplicación directa de "fuerza sobre área" con el uso de pistones y pesos. Se trata de una valiosa herramienta de calibración para validar la precisión de medición de patrones secundarios, como los calibres digitales o los relojes comparadores.

Figura 2: Norma primaria - Probador de peso muerto

Un patrón secundario (también conocido como patrón de referencia) es un dispositivo, como un calibre digital o un calibrador manual, que suele validarse con un patrón primario.

Un calibrador digital o manual es un ejemplo de dispositivo secundario que suele validarse mediante una norma primaria.

Figura 3: Norma secundaria - Manómetro digital

Figura 4: Estándar secundario - Calibrador portátil

¿Qué condiciones afectan a la exactitud, tolerancia y precisión de la calibración de la presión?

A la hora de comprobar el funcionamiento de una herramienta de medición, es importante tener en cuenta las condiciones en las que se realiza la calibración. Aunque la mayor parte de la calibración de instrumentos se realiza en condiciones ideales, como un espacio interior con temperatura controlada, las pruebas en entornos poco favorables pueden afectar a las lecturas y los resultados.

Por ejemplo, hay que tener en cuenta factores como la temperatura extrema, la presión atmosférica, las vibraciones, la humedad o incluso las interferencias electromagnéticas, que pueden afectar a la exactitud, la tolerancia y la precisión del instrumento. A menos que estos instrumentos se prueben en condiciones perfectas, es posible que se produzcan errores en las mediciones.

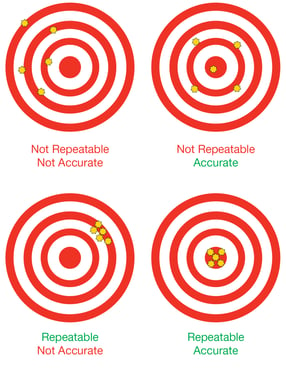

En función de estos factores, los resultados pueden variar. Lo ideal es que todo esté alineado y que el resultado de la calibración sea preciso y exacto.

Figura 5: Precisión frente a exactitud

¿Cuántos puntos de prueba necesita para calibrar la presión?

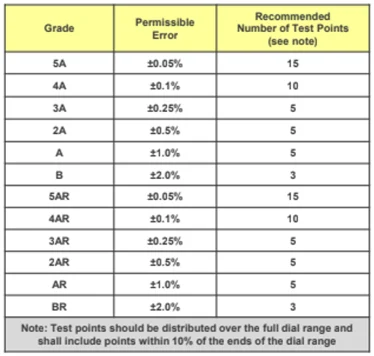

Otro factor importante a tener en cuenta en la calibración de instrumentos de presión es el número de puntos de prueba necesarios para comprobar todo el rango del instrumento. Cuanto mayor sea la precisión del instrumento, más puntos de prueba deberá examinar.

Existen directrices, como las de ASME, que ofrecen recomendaciones al respecto. Por ejemplo, si tiene un manómetro con una precisión de entre el 1% y el 0,25% de su rango completo, sugieren realizar 10 mediciones: 5 al aumentar la presión y 5 al disminuirla, cada una a intervalos del 20% del rango completo. Sin embargo, si se trata de un manómetro muy preciso, con una exactitud del 0,1% del rango total, es mejor tomar diez mediciones al aumentar la presión y diez al disminuirla.

Figura 6: Puntos de prueba recomendados para la calibración de la presión

Recuerde que cada industria tiene sus propios requisitos y necesidades en materia de comprobación y ajuste de instrumentos. Quien lleve a cabo la calibración deberá cumplir las normas locales e industriales.

Otro ejemplo: algunos sectores exigen que se verifique la precisión de un manómetro antes de realizar cualquier cambio (lo que se conoce como lecturas "tal como se recibió" o "tal como se encontró"). Es importante confirmar que el manómetro cumple las especificaciones cuando se pone fuera de servicio para recalibrarlo. Si en ese momento no cumple las especificaciones, es posible que tenga que plantearse cómo puede haber afectado su inexactitud a sus procesos mientras estaba en uso.

Hay mucho más que aprender sobre el calibrado de la presión.

Ahora que ya tiene unos conocimientos básicos sobre la calibración de la presión y los principales factores que debe tener en cuenta al realizar la calibración, como la exactitud, la tolerancia y la precisión, ¿está preparado para profundizar un poco más en este tema? Si la respuesta es "sí", aquí tiene otros artículos que le recomendamos:

- Cómo comprobar la calibración de un manómetro.

- ¿Con qué frecuencia debo comprobar la calibración de mi manómetro?

- ¿Qué es la calibración de termopares (y cuáles son sus ventajas)?

- Por qué y cómo realizar una calibración de termopares.

Además, puede hablar con uno de nuestros expertos del sector y obtener respuesta a todas sus preguntas sobre instrumentos a presión. Mientras tanto, descargue nuestra guía sobre Declaraciones de precisión.

Steven Andersen, Jefe de Marketing de Producto de Instrumentos de Precisión

Steven Andersen ha trabajado en Ashcroft durante 13 años en puestos de Gestión de Producto y Líder de Producto en el grupo de Instrumentos de Precisión. Tiene más de 30 años de experiencia en instrumentación industrial. En su tiempo libre, le gusta ver música en vivo, navegar, acampar y pescar.